HSE – سلامتی، ایمنی و محیطزیست

۰۶ شهریور ۱۴۰۰

۵s؛ مسیر پیشبرد اهداف سازمانها

۰۹ شهریور ۱۴۰۰نگهدرای و تعمیرات، بیان رویکردها و تکنیکها

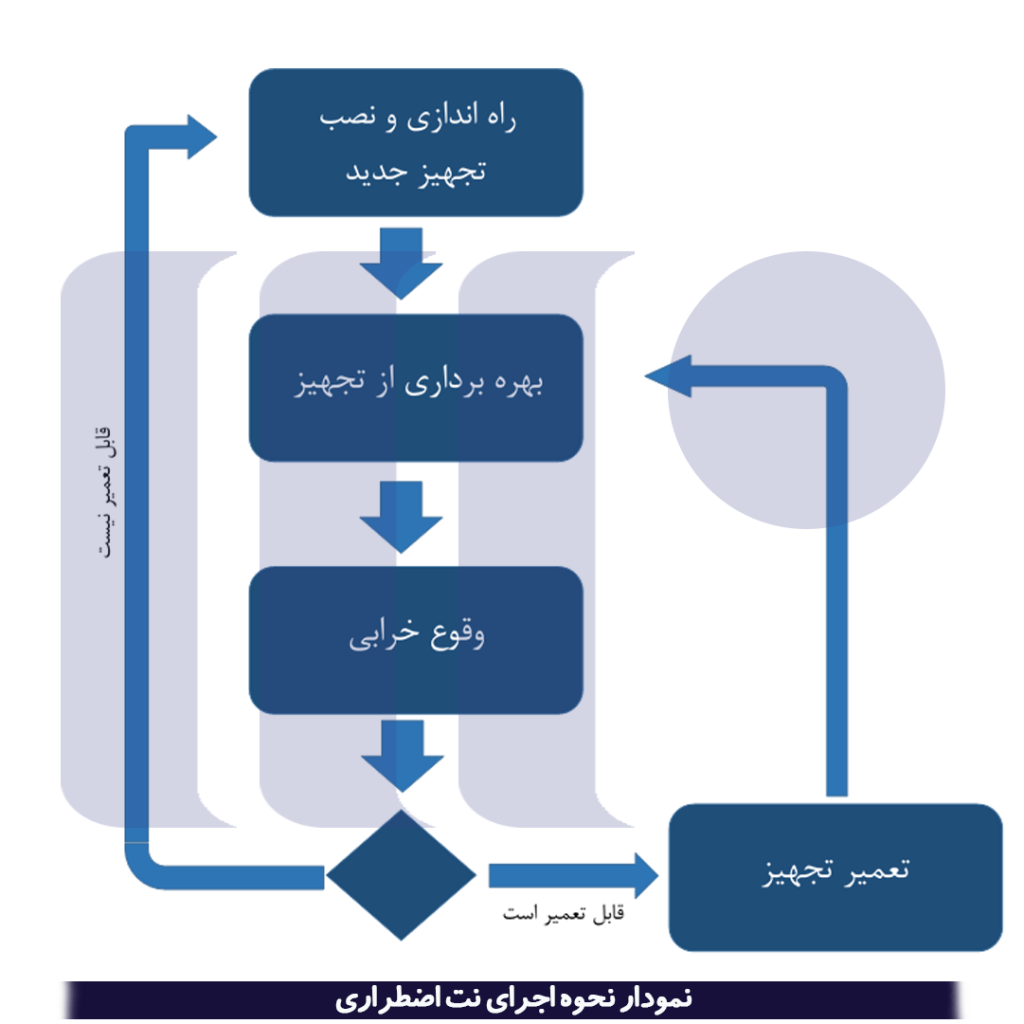

نگهداری و تعمیرات اضطراری Emergency Maintenance

فعالیت نگهدرای و تعمیرات اضطراری مربوط به زمانی است که یک دستگاه از کار افتاده باشد و یا عملکرد مورد نظر را نداشته باشد و بر این نکته تأکید دارد که در حداقل زمان بتوان آنرا تعمیر یا جایگزین کرد. از آنجایی که این نوع نت زمانی که یک دستگاه از کار میافتد اجرا میشود به آن نت زمان شکست (خرابی) یا Breakdown Maintenance نیز میگویند.

این روش کاملا خنثی (غیر قابل برنامهریزی) است و فقط در هنگام خرابی تجهیزات است که اینگونه نت نقش ایفا میکند. این راهبرد دارای وظایف دائمی نگهداری و تعمیرات (نت) نیست و همچنین با نام راهبرد نت غیر برنامهای قابل نامگذاری است و برای بهتر شدن وضعیت کارخانه و تولید، نت اصلاحی بر روی تجهیزات انجام میشود. بنابراین، اینگونه فعالیتها میتواند مجموعهای از فعالیتهای تعمیر، بازسازی و جایگزینی مجموعهها باشد. این راهبرد برای اعمال فعالیتهای نت اصلاحی و هنگامی که فقط جهت رفع یک خرابی و رفع توقف کار یک دستگاه مورد نظر باشد، کاربرد دارد.

نگهداری و تعمیرات پیشگیرانه Preventive Maintenance

نت پیشگیرانه تعمیرات برنامهریزی شده برای دستگاهها و تجهیزات است که برای بهبود عمر دستگاه و پرهیز از فعالیتهای تعمیراتی برنامهریزی نشده یا اضطرای طراحی شده است. هدف در نت پیشگیرانه اطمینان یافتن از تولید محصول با کیفیت مورد انتظار و تحویل محصول در زمان پیشبینی شده میباشد، در واقع نت پیشگیرانه علاج واقعه قبل از وقوع است. در نت پیشگیرانه فعالیتهایی نگهداری و تعمیرات بصورت برنامهریزی شده جهت پیشگیری از اینکه تجهیزات و دستگاهها به نقطه بحرانی برسند و باعث ایجاد محصول نامنطبق و یا توقف خط تولید شوند، صورت میپذیرند.

نگهداری و تعمیرات پیشگیرانه بصورت زیر تعریف میشود:

«یک روش سیستماتیک برنامهریزی و زمانبندی شده جهت انجام کارهای نگهدرای و تعمیرات مورد نیاز بر طبق برنامه تنظیمی که در جهت حفظ شرایط بهینه تجهیزات و تأسیسات با توجه به موارد زیر طراحی گردیده است:

• حداقل نمودن تولیدات از دست رفته که ناشی از خرابی و از کارافتادگی تجهیزات و تأسیسات میباشد

• تأمین و تضمین عمر مفید و قانونی تجهیزات سرمایهای»

نت پیشگیرانه امکان دارد به روشهای مختلفی پیاده شود، ولی این روشها هر آنچه باشد باید فعالیتهای زیر را شامل شود:

۱. بازرسی دورهای و زمانی از سایت و لوازم و تجهیزات، جهت جلوگیری از احتمال خراب شدن آنها بر اثر فرسودگی و کهولت و با شرایط دیگر.

۲. راهاندازی مداوم تجهیزات و تأسیسات و جلوگیری از حوادثی که بر اثر خرابی تجهیزات پیش میآیند. ارائه سرویس تعمیراتی برای راهاندازی در هنگامی که آنها هنوز بطور جدی از کار نیافتادهاند.

زمان

این راهبرد نگهدرای و تعمیرات (نت) بر پایه زمان استوار است و در آن بر اساس دورههای زمانی از پیش تعریف شده، تجهیزات از خط تولید خارج و مورد بازرسی قرار میگیرند. بر اساس بازرسی صورت پذیرفته تعمیرات لازم انجام و تجهیزات دوباره به خط تولید باز برمیگردند. بنابراین براساس این راهبرد نگهداری و تعمیرات (نت) تعویض قطعات، بازسازی و تعمیر اساسی یک ماشین در دوره زمانی مد قطعی بوده و صرف نظر از شرایط کارکردی دستگاه، در زمان مقرر عملیات لازمه بر روی آن انجام میشود. هرچند این یک استراتژی مناسب بوده ولی حتی یک خطای پنج درصدی در برآورد زمان مناسب تعمیر میتواند باعث افزایش زیاد هزینههای کارخانه گردد. با این اوصاف برخی از اینگونه فعالیتهای پیشگیرانه همانند تنظیمات، کالیبراسیون و بازرسیهای سالانه (دو سالانه) دیگهای بخار ضروری و جزء الزامات میباشد.

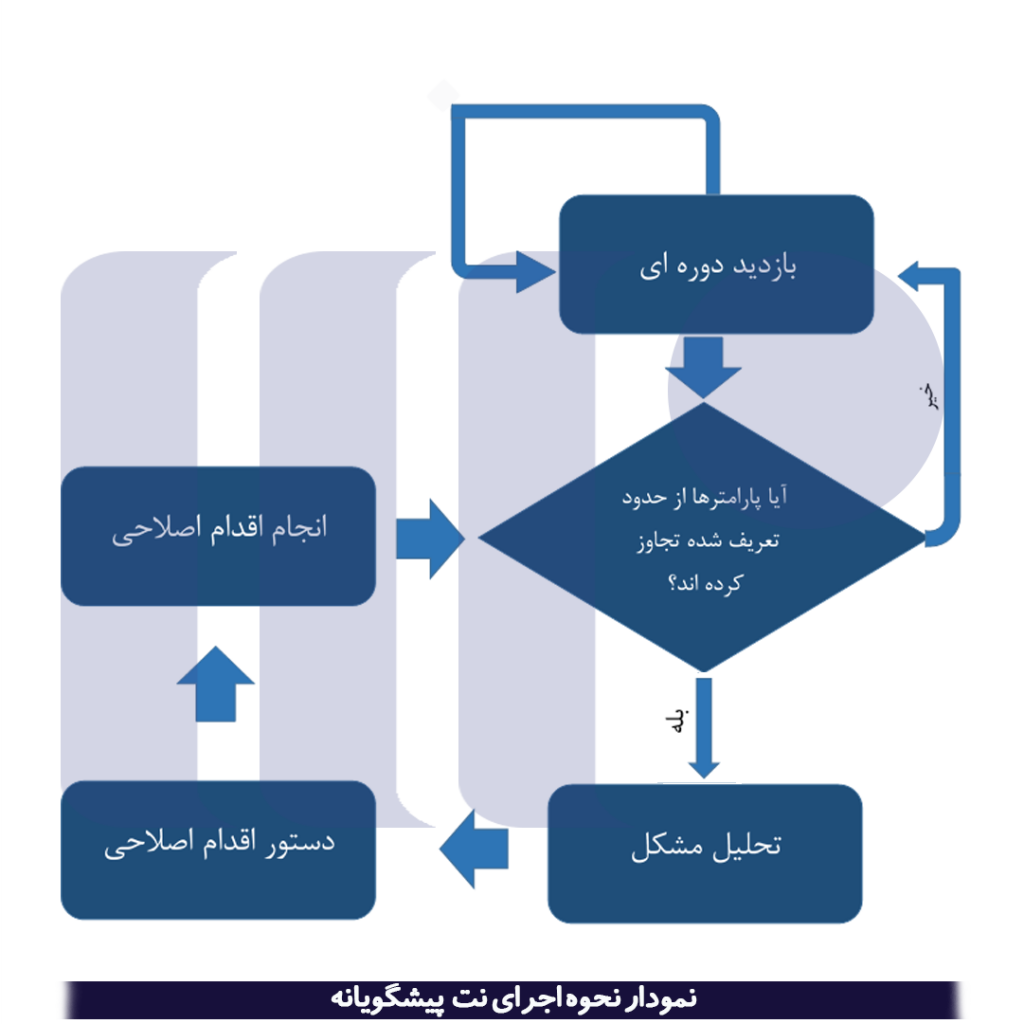

نگهداری و تعمیرات پیشگویانه Predictive Maintenance

بر اساس تعریف APICS (جامعه کنترل تولید و موجودی آمریکا)، نگهدرای و تعمیرات پیشگویانه یک نوع نگهداری و تعمیرات پیشگیرانه میباشد که انجام فعالیتهای نت غیر ضروری (و حتی مخرب) (nondestructive) را نهی میکند، این نت از تحلیلهای آماری استفاده میکند و زمانی را که فعالیتهای نت پیشگیرانه باید بر روی دستگاهها و تجهیزات اجرا شوند را پیشبینی میکند. باید توجه داشت که در نت پیشگیرانه فعالیتهای نظافت دستگاهها، انجام تعمیرات دورهای و جایگیزینی قطعات و… بصورت برنامهریزی دورهای صورت میپذیرفت، ولی از آنجایی که از وضعیت دستگاهها اطلاع کافی وجود نداشت، بسیاری از این فعالیتها غیر ضروری بودند و یا دیر اتفاق میافتادند.

نگهداری غیر مستقیم

نت پیشگویانه انجام فعالیتهای نگهداری غیر مستقیم (indirect maintenance) را اشاعه میدهد، فعالیتهایی از قبیل بررسی مستمر وضعیت تجهیزات و دستگاهها. متدهای تعمیرات پیشگویانه نوعی جدید از تعمیرات پیشگیری است که از تکنیکهای مدرن اندازهگیری و پردازش علایم برای عیب یابی دقیق و دستیابی به شرایط فنی دستگاهها در حین بهرهبرداری استفاده نموده و مشخص مینمایند که در چه موقعی عملیات نت مورد نیاز خواهند بود.

این روش بر اساس توجه بیشتر به شرایط و وضعیت دستگاه استوار میباشد که در این روش با استفاده از وسایل اندازهگیری دقیق، شرایط دستگاه و تجهیزات را بررسی و زمان از کارافتادگی آن را پیشبینی میکنند و سپس عملیات لازم را برای جلوگیری از بروز این حالت را انجام میدهند. تکنیکهای پیشگویانه همانند روش آنالیز ارتعاشات، تصاویر حرارتی مادون قرمز، اشعه X عیب یابی فراصوتی و مانند اینها، پیش بینی شرایط دستگاه و تصمیم بر تعمیر لازم را ممکن ساخت.

جدای از تکنیکهای فنی پیشگویی، تکنیکهای آماری پیشگویی، مشاهده کار کردی تجهیز و یا به بیان دیگر حس انسانی در تعریف شرایط دستگاه موثر است. نت پیشگویانه در عمل پارامترهای تعریف شده جهت عملکرد یک تجهیز را با حدود مهندسی تعریف شده آن پارامترها مقایسه کرده و بعد از انجام تحلیلهای لازم مشکلاتی که باید جهت جلوگیری از خرابی دستگاه برطرف شوند را تشخیص و اقدام لازم را جهت برطرف کردن آنها انجام میدهد.

نگهدرای و تعمیرات کنش گرایانه Proactive Maintenance

عبارت Proactive یا کنش گرایانه به معنی انجام عملی قبل از ایجاد محرک انجام آن عمل میباشد. میتوان گفت کنش گرایانه را به عنوان مخالف واکنشی ترجمه کرد. نت کنش گرایانه تمرکز خود را بر ریشه یابی دلایل فرسایش و خرابی ماشینها و تأسیسات قرار داد و با معرفی این ریشهها و دلایل سعی در از حذف علت اصلی بروز خرابی و فرسایش ماشینها دارد. آزمایشات و تحقیقات صورت پذیرفته بر روی تأسیسات و تجهیزات مختلف نشان میدهد که متهم ردیف اول ایجاد فرسایش و خرابی در تأسیسات و تجهیزات آلودگی سیالات میباشد، بطوریکه حتی کوچکترین ذرات میکروسکپی در نهایت میتوانند منجر به توقف کار دستگاهها شوند.

نت پیشگیرانه شامل انجام فعالیتهایی است که بیشتر بر اساس یک زمانبندی خاص صورت میپذیرند بجای اینکه بر اساس شرایط واقعی تجهیزات انجام شوند و «نت پیشگویانه» از علائم و نشانههای بروز خرابیها برای جلوگیری از بروز خرابیها و فرسایشهایی استفاده میکند که قبلا شروع شدهاند. در واقع ما در هیچکدام از این دو رویکرد به دلیل اصلی بروز یک خرابی اهمیت نمیدهیم.

نت کنش گرایانه روشی است که بروز خرابیها در ماشینآلات و تجهیزات را از دیدگاه دلایل اصلی بروز آنها بررسی میکند و با از میان برداشتن این دلایل باعث ایجاد صرفهجوییهای بسیاری در هزینههای نت شده است. جدول ذیل رویکردهای نت اضطراری، نت پیشگیرانه، نت پیشگویانه و نت کنشگر اینه را در قالب یک مثال با یکدیگر مقایسه میکند:

فرض کنید بتوان جلوی یک مریضی مشخص را قبل از بروز علائم آن در بدن شما گرفت و در واقع قبل از ایجاد مقدمات یک مریضی دلائل ایجاد آنرا از بین برد. در این صورت شما هزینههای ویزیت چندین دکتر و بستری شدن در بیمارستان را صرفهجویی کردهاید. در واقع مزیت نت کنش گرایانه بر نت پیشگویانه همین است.

نت کنش گرایانه دستورات اصلاحی خود را جهت بر طرف کردن عوامل ایجاد خرابیها صادر میکند. نت کنش گرایانه برای حذف سه رویکرد نتهای پیشگویانه و پیشگیرانه بوجود آمد.

این سه رویکرد عبارتند از:

۱. انجام فعالیتهای تعمیراتی در زمانی که هیچ خرابیای بوجود نیامده است

٢. اصلاح خرابیها بصورت معمولی و روتین

۳. انجام فعالیتهای نت در ابتدای احتمال بروز خرابی در واقع هیچکدام از رویکردهای پیشگویانه و پیشگیرانه شناسایی متهمین مشترک و مهمی همچون ناخالصی سیالات مورد استفاده را مد نظر قرار ندادهاند.

بنابراین اولین قدم منطقی در نت کنشگرایانه ایجاد یک برنامه کنترل دقیق بر روی مایعات روانساز، روغنهای هیدرولیک، روغنهای موجود در تجهیزات و سیالاتی میباشد که از طریق تجهیزات و تأسیسات منتقل میشوند.

یک برنامه ساده جهت کنترل ناخالصیها میتواند در قالب سه مرحله زیر پیاده شود:

١. سیالات مهم و موثر را شناسایی و برای هر کدام یک سطح مجاز ناخالصی تعریف کنید

۲. تجهیزاتی جهت فیلتر کردن این سیالات انتخاب و نصب کنید و یا روشهای جداسازی ناخالصیها را بر روی این سیاست اجرا کنید تا سیال مورد استفاده هر دستگاه به سطح ناخالصی مشخص برسد.

٣. جهت دستیابی به سطوح مشخص، ناخالصی میزان آلودگی سیالات مورد استفاده را بصورت مرتب بازرسی کنید.

نگهدرای و تعمیرات مولد یا بهره ور Productive Maintenance

نگهداری تعمیرات بهرهور شامل رویکردهای زیر میباشد:

۱. نگهداری تعمیرات پیشگیرانه یا Preventive Maintenance

٢. نگهداری تعمیرات اصلاحی یا Corrective Maintenance

۳. طراحی و نصب ابزاری که به نگهداری تعمیرات کمتری نیاز داشته باشد یا Maintenance Prevention

۴. نگهداری تعمیرات دستگاههای معیوب یا Breakdown Maintenance

نگهدرای و تعمیرات بهره ور فراگیر TPM

از زمانیکه اولین اسناد در زمینه سیستم نت بهرهور جامع (TPM) ارائه گردید بیش از سی سال میگذرد. نگهداری و تعمیرات فراگیر اولین بار در کشور ژاپن توسعه یافت. این سیستم توسط شرکت Nippon denso که تولید کننده قطعات یدکی اتومبیل است بطور رسمی در سال ۱۹۷۱ جر شد. نسخه اول، سیستم مدل Nakajima (از بنیانگذاران TPM) مشهور بوده و سال ۱۹۸۹ نیز در اصول TPM به مشی پنجگانه آن تغییر پیدا کرد. با تغییر نگرش در سیاستهای کلان TPM ویرایش دوم و سوم سیستم مذکور (در طول سالهای ۱۹۸۹ الی ۱۹۹۴ توسط آقای T. Suzuki ارائه گردیده که یکی از ویژگیهای مهم ویرایش سوم افزایش اصول سیستم به هشت اصل (به شرح زیر) میباشد:

۱. افزایش میزان اثربخشی کلی ماشینآلات

۲. اجرای نت خودکنترلی توسط پرسنل خطوط تولید

۳. اجرای نت برنامهریزی توسط بخش نگهداری و تعمیرات

۴. برگزاری دورههای آموزش تئوری و عملی برای کلیه پرسنل

۵. مدیریت زودهنگام برروی ماشینآلات

۶. استقرار سیستم نت کیفیتی با ایجاد ارتباط بین واحدهای نت و کنترل کیفیت

۷. استقرار نت بهرهور فراگیر در واحدهای پشتیبانی و ستادی نت

۸. مدیریت ایمنی و محیط زیست

(TPM (Total Productive Maintenance

(TPM (Total Productive Maintenance یا نگهدرای و تعمیرات بهرهور فراگیر میباشد. هدف TPM بنای تشکیلاتی است نیرومند برای حداکثر راندمان در سیستم تولید. TPM کل چرخه سیستم تولید را هدایت کرده، سیستمی واقعی و بر د و بر مبنای اطلاعات سطح کارخانه ایجاد میکند تا از کلیه اتلافات جلوگیری کند.

TPM کلیه قسمتها، اعم از تولید تا توسعه، فروش و اداره کل را در برمیگیرد. در این روش عبارت فراگیر یا TOTAL سه مفهوم اساسی را در ارتباط با سه ویژگی TPM در بر میگیرد:

۱. اثر بخشی فراگیر: توسعه و بهبود راندمان اقتصادی یا سودمندی

۲. پیشگیری فراگیر: طراحی بی نیاز از تعمیر و همچنین تعمیرات پیشگیری جامع

۳. همکاری و اشتراک مساعی فراگیر: انجام عملیات نت بصورتی خودساخته و مستقل توسط کارگران بهرهبرداری، در گروههای کوچک در هر یک از و بخشهای صنعت و همچنین توسط سایر سطوح کارکنان بصورت مشارکتی

هر شخصی اعم از مدیران اجرایی تا پرسنل سطح کارگاه و انجام دهنده کارها باید در TPM شرکت داشته باشند. در این رویکرد همپوشانی فعالیتهای تیمی در نهایت به حذف اتلافات منجر خواهد شد. هدف دیگر TPM حذف کلیه اتلافات و یا اتلاف صفر (Zero Losses) است. TPM یک پله برتر از نگهداری تعمیرات بهرهور یا Productive Maintenance میباشد و بر مشارکت کلیه قسمتها و پرسنل تأکید دارد. بارزترین وجه تمایز TPM نت مستقل (Autonomous) این است که در آن هر فردی مسئول نگهداری از دستگاه خود میباشد.

منبع: نگهداری و تعمیرات بهرهور فراگیر (مولفین: ناصر محمدی جلالی، دکتر محمدرضا مهپیکر)

تهیه و تنظیم:

علی قاسمی

علی قاسمی

دپارتمان نگهداشت – کارشناس برق