۵s؛ مسیر پیشبرد اهداف سازمانها

۰۹ شهریور ۱۴۰۰

زمانهای نگهداشت

۳۰ مهر ۱۴۰۰آشنایی با ارکان TPM

Total Productive Maintenance (TPM) یا نگهداری تعمیرات بهرهور فراگیر:

نگهداری تعمیر بر اساس فرآیند TPM یکی از روشهای اصلی و اساسی در زمینه نگهداری و تعمیرات در سازمانها و کارخانهها است. در این روش فرآیند انجام تعمیرات به صورت تقسیم کار بین دپارتمانهای مختلف انجام میشود. هر شخصی اعم از مدیران اجرایی تا پرسنل سطح کارگاه و انجام دهنده کارها باید در TPM شرکت داشته باشند. در این رویکرد همپوشانی فعالیتهای تیمی در نهایت به حذف اتلافات منجر خواهد شد. هدف دیگر TPM حذف کلیه اتلافات و یا رسیدن به اتلاف صفر یا Zero Losses میباشد. TPM یک پله برتر از نگهداری تعمیرات بهرهور یا Productive Maintenance میباشد و بر مشارکت کلیه قسمتها و پرسنل تأکید دارد. بارزترین وجه تمایز TPM نت مستقل (Autonomous) این است که در آن هر فردی مسئول نگهداری از دستگاه خود میباشد.

با این کار تمرکز انجام فرآیند تعمیرها از یک بخش بین تمامی بخشهای سازمان انجام میشود. انجام فرآیند نگهداری بهرهور فراگیر در واقع برای افزایش طول عمر تجهیزات در سازمانها و شرکتها و کارخانجات است. این فرآیند یک فرآیند پیشگیرانه و تعمیرات پیشگیرانه برای تعمیر تجهیزات است. اساس این فرآیند بر اساس یک سیستم فراگیر است که در سازمانها و شرکتها پیادهسازی میشود.

TPM – رکن اول، ۵S:

TPMبا ۵S شروع میشود. وقتی محیط کار تمیز نباشد مشکلات به خوبی شناخته نمیشوند. نظافت و سازماندهی محل کار به تیمها کمک میکند که مشکلات را ببینند. اولین قدم دیدن ایرادات است. ۵S در واقع بنیان و زیر ساخت استقرار نظام TPM در سازمان میباشد.

برای آشنایی کامل با مفهوم ۵S میتوانید به مطلب «نظم؛ مسیر پیشبرد اهداف سازمانها» رجوع فرمایید.

TPM – رکن دوم، نت خود کنترلی (Autonomous Maintenance):

این رکن اپراتورها را آماده میکند تا بتوانند فعالیتهای ساده نگهداری و تعمیرات را انجام دهند. در نتیجه برای استفاده بهتر از تخصصهای نت زمان بیشتری موجود خواهد بود.

سیاستها:

- عدم بروز توقف در تجهیزات

- انعطافپذیری اپراتورها در انجام وظایف تولیدی و تعمیراتی

- از بین بردن اشکالات در منابع هنگام داد و ستد با تامین کنندگان

- گام به گام انجام دادن فعالیتهای نت خود کنترلی

قدمهای اجرای نت (نگهداری و تعمیرات) خود کنترلی:

- آمادهسازی پرسنل

- نظافت مقدماتی دستگاهها

- تعیین پارامترهای اندازهگیری

- ثبت استانداردهای فعالیتهای آزمایشی انجام شده

- بازبینی کلی

- بازرسی خودجوش

- استانداردسازی

- خود مدیریتی

TPM – رکن سوم، کایزن (KubetsoKaizen)

کایزن یک ترکیب ژاپنی است که از دو کلمه «kai» به معنی تغییر و «Zen» به معنی خوب (برای بهتر شدن) تشکیل شده است. اساسا کایزن برای بهبودهای کوچک ولی به صورت مستمر و با مشارکت کلیه افراد سازمان است. کایزن در واقع متضاد یک نوآوری بزرگ و آنی است. کایزن معمولا به سرمایهگذاری چندانی نیاز ندارد. اصل و اساس کایزن این است که تعداد بسیار زیادی پیشرفت کوچک به سمت بهرهوری، اثر بخشتر از چند پیشرفت بزرگ در یک سازمان است این رکن بر روی کاهش اتلافهای مؤثر بر بهرهوری در محیط کاری تمرکز دارد. با استفاده از دستورالعملها و عمل به جزئیات آن ما اتلافها را به روش سیستماتیک و با استفاده از ابزارهای گوناگون کایزن از بین میبریم. این فعالیتها امور تولیدی را محدود نکرده و در سطوح مدیریتی نیز به سادگی قابل پیادهسازی است.

سیاستها:

- تمرین موضوع فعالیتهای بی نقص در هر حوزه

- پیگیری مصرانه برای تحقق اهداف کاهش هزینه در تمام حوزهها و منابع

- اصرار جدی برای افزایش اثر بخشی تجهیزات

- استفاده از تحلیل PM به عنوان یک ابزار برای حذف اتلافها

- تمرکز بر روی سادهسازی فعالیتها

ابزار کایزن

- تحلیل PM

- تحلیل چرا؟ چرا؟

- خلاصه اتلافها

- ثبت کایزن

- برگه ثبت خلاصه کایزن

هدف PM بیشینه کردن اثر بخشی تجهیزات است. TPM بر بیشینه کردن سودمندی ماشینآلات تاکید دارد نه بر افزایش محض زمان دسترسی دستگاهها.

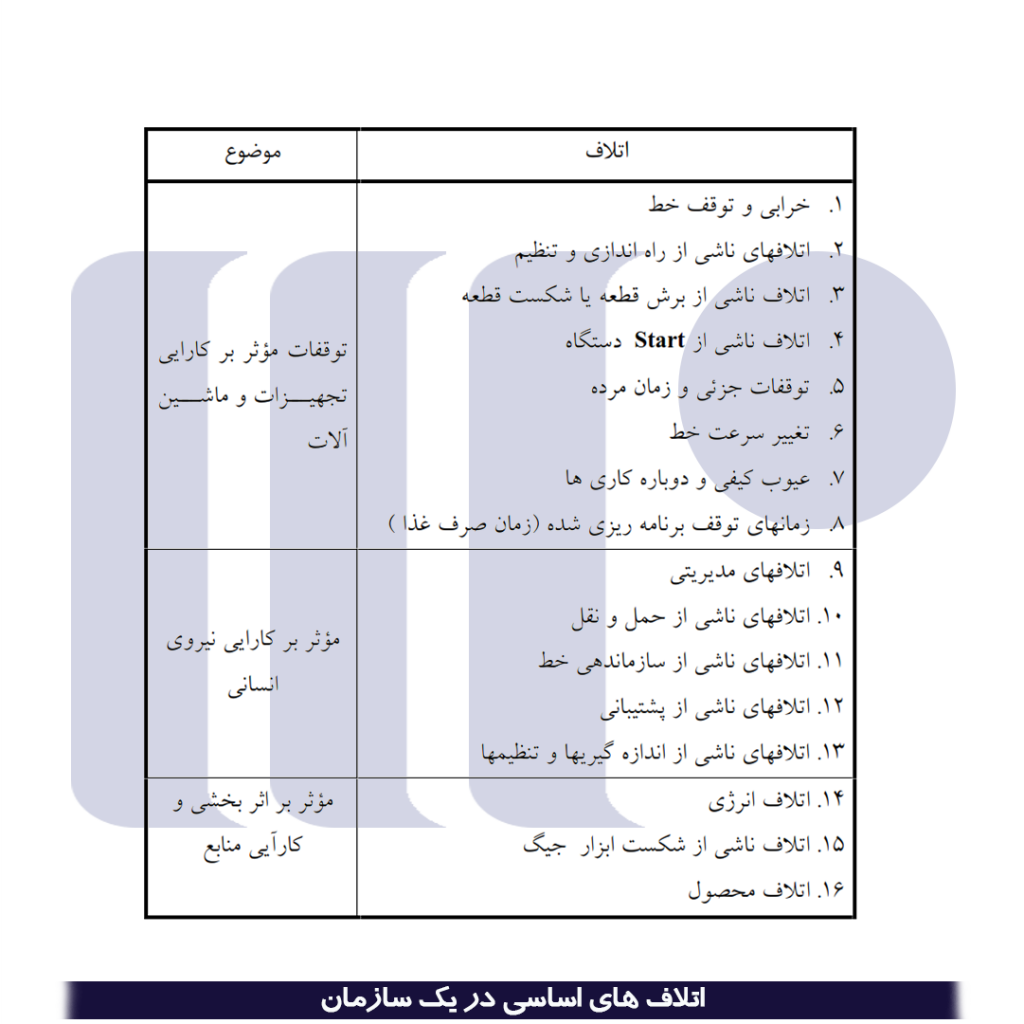

سودمندسازی انرژی، مواد، اپراتورها و بهبود مستمر کارایی به عنوان یکی از ارکان فعالیتهای TPM است. TPM حاصل افقی بینهایت از بهرهوری و دستیابی به اثربخشی است. فعالیتهای کایزن سعی دارد ۱۶ اتلاف اساسی را به طور کامل از بین ببرد.

۱۶ اتلاف اساسی در یک سازمان عبارتند از:

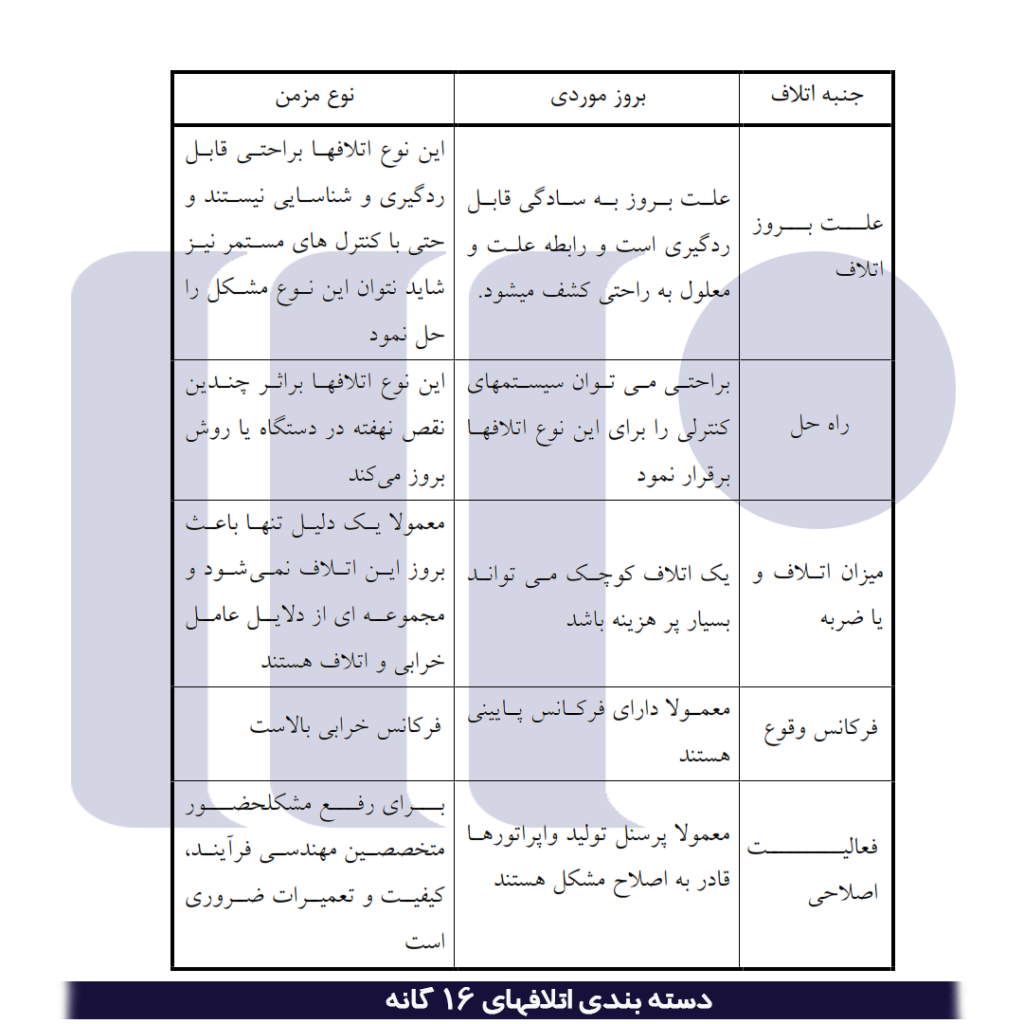

دستهبندی اتلافهای ۱۶ گانه:

TPM – رکن چهارم، نت برنامهریزی شده (Planned Maintenance)

این رکن به دنبال داشتن تجهیرانی سالم و تولیدی بیعیب برای جلب رضایت مشتری است. در اینجا فعالیتهای نگهداری و تعمیرات را به چهار دسته اساسی تقسیم میکنیم:

- تعمیرات پیشبینی شده

- اضطراری تعمیرات

- تعمیرات اصلاحی

- پیشبینی تعمیرات

با تعمیرات برنامهریزی شده ما مصرف انرژی در زمان شکست را به سمت صرف انرژی در زمان قبل از خرابی سوق میدهیم و با استفاده از نفرات آموزش دیده و مجرب در نگهداری و تعمیرات تجهیزات به اپراتورها یاد میدهیم چگونه دستگاههای خود را بهتر نگهداری کنند.

سیاستها:

- دستیابی و حفظ سطح مناسبی از قابلیت دستیابی دستگاهها

- بهینهسازی هزینه نگهداری و تعمیرات

- کاهش انبارش قطعات یدکی

- افزایش قابلیت اطمینان و تعمیر پذیری دستگاهها

قدمهای ششگانه برای پیشبرد نگهداری و تعمیرات برنامهریزی شده:

- ارزیابی و ثبت وضعیت فعلی تجهیزات

- تعمیر دستگاههای رو به زوال و بهبود نقاط ضعف

- ایجاد سیستم مدیریت دانش

- آمادهسازی سیستم اطلاعاتی مبتنی بر زمان انتخاب دستگاه، تهیه قطعات یدکی، تخصیص نفر و دستور کار

- آمادهسازی سیستم نت پیشگویانه با استفاده از تکنیکهای تشخیصی

- ارزیابی نت برنامهریزی شده

TPM – رکن پنجم، حفظ کیفیت (Quality Maintenance)

هدف این رکن کسب رضایت مشتری نهایی با تحویل با کیفیتترین محصول در خلال ایجاد کارخانهای بیعیب و نقص است. تمرکز بر روی حذف ناسازگاریها با یک روش سیستماتیک و بهبود سیستم میباشد. نیروی خود را صرف این میکنیم که چه قسمتی از دستگاه بر روی کیفیت محصول اثر گذار است و این قسمت را از ضایعات موجود پاک کرده و مشکلات را حل میکنیم سپس به سراغ مشکلات بالقوه میرویم (هدف تغییر نگرش از کنترل کیفیت به تضمین کیفیت است)

فعالیتهای نگهداری و تعمیرات کیفی ایجاد شرایطی برای مسدود کردن عیوب کیفی بر اساس اصول پایه نگهداری تجهیزات است. شرایط و شاخصهای کنترلی به صورت منظم و مرتب اندازهگیری و ثبت میشوند و با تعیین سطوح کنترلی عیوب پیشبینی و پیشگیری میشوند. تغییرات شاخصها کنترل شده و عیوب احتمالی پیشبینی میشوند.

سیاستها:

- کنترل و ایجاد شرایط کاری بدون عیب برای تجهیزات

- فعالیتهای نت کیفی برای حمایت از تضمین کیفیت

- پیشبینی و جلوگیری ریشهای عیوب کیفی

- تمرکز بر روی poka – yoka

- تشخیص و تفکیک لحظهای عیوب

- توسعه اثر بخشی اپراتورها بر تضمین کیفیت

نیازهای اطلاعاتی:

عیوب کیفی به دو دسته کلی تقسیم میشوند: عیوب نهایی (مشتری) و عیوب داخل فرآیند.

برای دسته اول اطلاعات لازم را از طریق ذیل میتوان کسب کرد:

- برگشتیها از جانب مشتری ۲. دایره شکایات

اطلاعات مربوط به عیوب داخلی را میتوان از اطلاعات مربوط به تولید و یا فرآیند بدست آورد:

اطلاعات مربوط به محصول:

- عیوب محصول

- شدت اثر عیوب

- محل عیوب

- فرکانس و اهمیت عیوب

- روند بروز عیوب در ابتدا و انتهای تولید / فرآیند / تغییرات

- روند بروز عیوب بر اساس ارتباط توقفات / اصلاحات / جایگزینی اجزا کیفی

اطلاعات مربوط به فرآیند:

- شرایط عملیاتی مربوط به زیر پروسههای مستقل مربوط به نیروی انسانی، روش، مواد و ماشین

- شرایط و پارامترهای استاندارد برای زیر پروسهها

- وضعیت و مقدار جاری پارامترها در زمان بروز عیب

TPM – رکن ششم، آموزش (Training)

هدف داشتن پرسنلی چند مهارتی است که با شور و علاقه وظایف خود را به نحو احسن انجام دهند. آموزش به اپراتورها امکان توسعه مهارتهایشان را میدهد. دانستن چگونگی انجام کار برای اپراتورها کافی نیست بلکه آنها باید به صورت ریشهای مشکلات را بررسی و حل نمایند و در واقع چراها را نیز باید بدانند. به تجربه ثابت شده است که معمولا اپراتورها انرژی خود را بر روی چگونه انجام دادن کار صرف میکنند و دلیل اصلی انجام کار را نمیدانند بنابراین آموزش آنها برای فهم علت انجام کارها بسیار ضروری است. معمولا پرسنل را از نظر سطح مهارت میتوان به چهار دسته تقسیم کرد که باید از طریق آموزش کلیه پرسنل را در سطح ۴ قرار داد هدف داشتن کارخانهای پر از افراد خبره و مجرب است.

این ۴ دسته عبارتند از:

- از افرادی که چیزی در مورد کار نمیدانند

- افرادی که دانش تئوری دارند ولی قادر به بکار بستن آن نیستند

- افرادی که دانش خوبی داشته و خوب نیز آن را بکار میبندند ولی قادر به آموزش به دیگران نیستند

- متخصصینی که قدرت آموزش به دیگران را نیز دارند

سیاستها:

- تمرکز بر توسعه دانش، مهارت و تکنیکهاست

- ایجاد یک محیط آموزشی و یک سیستم خود یادگیرنده بر نیازهای آموزشی اساس

- برنامههای آموزشی ارزیابی و ابزارهای آموزشی باعث ایجاد تجدید حیات پرسنل میشوند

قدمهای اجرایی آموزش و تحصیل پرسنل:

- ارزیابی وضعیت فعلی و اولویتبندی آموزش

- ایجاد یک سازمان آموزش برای بروزسازی مهارتهای عملیاتی و تعمیراتی

- آموزش پرسنل و توسعه مهارتهای عملیاتی و تعمیراتی آنها

- تهیه تقویم آموزشی

- راهاندازی سیستم آموزشی

- ارزیابی عملکردها و مطالعه موضوعات آینده

TPM – رکن هفتم، TPM اداری (Office TPM)

بعد از دستیابی به ۴ رکن اول TPM میتوان به سراغ رکن هفتم یعنی TPM اداری رفت هدف افزایش بهرهوری و کارآیی در فعالیتهای مدیریتی و ستادی است. تحلیل فعالیتها، افزایش سطح اتوماسیون کارهای اداری از مهمترین کارها در این رکن است. TPM اداری دارای ۱۲ اتلاف اصلی به شرح زیر است:

- اتلافهای عملکردی

- اتلاف هزینهها در کارهایی نظیر خرید، فروش، بازاریابی و مالی

- ضعفهای ارتباطی

- زمانهای بیکاری

- زمانهای ابتدایی آغاز کار

- عدم دقت کافی

- خرابی تجهیزات اداری

- خرابی وسائل ارتباطی نظیر خطوط تلفن

- زمانهای تلف شده برای استخراج اطلاعات از بایگانیها

- عدم وجود راهنمای بایگانی و ذخایر

- شکایات مشتری از پشتیبانی

- خریدهای اضطراری

TPM – رکن هشتم، ایمنی و سلامت و محیطزیست (Safety, Health and Environment)

اهداف :

- حذف حوادث

- حذف خسارات جانی

- عدم آتشسوزی

در این بخش برای ایجاد یک محیط کاری امن و بدور از هر حادثهای تلاش خواهیم کرد. این رکن ممکن است بر روی سایر ارکان تاثیر گذار باشد. کمیتهای برای پیشبرد این رکن تشکیل شده و با نمایشها و تبلیغات گوناگون اطلاعات لازم را به کارگران آموزش میدهند. این کمیته زیر نظر مستقیم مقام ارشد سازمان فعالیت مینماید. مدیر ایمنی باید آیندهنگر بوده و با برگزاری مسابقات، سمینارها و جشنهای مختلف پرسنل خود را از امور ایمنی آگاه ساخته و آنها را تشویق به رعایت موارد ایمنی نماید.

تهیه و تنظیم:

علی قاسمی

علی قاسمی

دپارتمان نگهداشت – کارشناس برق

1 Comment

به ندرت راجع به مسایل علمی و فنی به زبان فارسی سرچ می کنم اما متاسفانه همین میزان اندک هم مرا از سرچ به زبان فارسی پشیمان میکند وقتی اینقدر بلری به هر جهت محتوا تولید میکنند

آخه در بحثی مهم مثل tpm هنوز نمیدانید ۵s یکی از هشت رکن نیست بلکه پایه آن هشت رکن است؟! autonomous یعنی خودکنترلی ؟!!!!!!! و اینکه چرا یکی از ارکان نیست

Early Equipment_Management